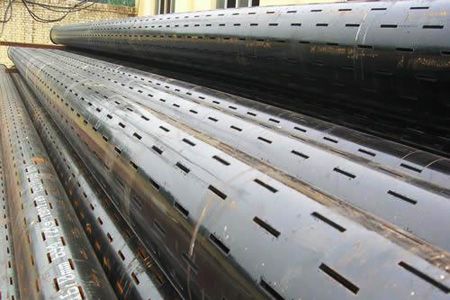

Лазерная труборезка с ЧПУ является профессиональным оборудованием для резки и обработки масляных сит. Ситовая труба, также известная как щелевая труба, представляет собой особый тип трубопровода, который устанавливается на дне бесшовной или сварной стальной трубы скважины, скважины, геотермальной скважины и т. Д. Для отделения извлеченной жидкости от песка и камня в пласте. Из — за основных структурных характеристик соответствующих пластов размер частиц подвергшегося воздействию гравия различен, а вязкость добычных растворов различна. Требуемый размер сита и форма сита также различны.

В последние годы, с быстрым развитием нефтяной и геологической промышленности Китая, потребление ситовых труб постоянно растет. По мере роста рыночного спроса, в сочетании с высокой сложностью резки отверстий и щелей в ситах и высокими требованиями к геометрии и точности формы отверстий и щелей, сложность обработки, казалось бы, простых сит и сит возрастает. В то же время стоимость «экономики» также удвоилась, что привлекло большое внимание соответствующих отраслей.

Лазерные режущие машины обрабатывают масляные сита с тысячами щелей. Поскольку лазерное режущее оборудование относится к термической обработке, его обработка должна иметь отправную точку, широко известную как « перфорация». Каждый щель должен быть проколот один раз, а это означает, что каждая дополнительная трубка может потребовать десятки тысяч отверстий. Поэтому сокращение времени перфорации является одним из важных средств повышения эффективности обработки.

На начальном этапе резки сначала должна быть проведена перфорация, а затем лазерная головка (эквивалентная инструменту в обычном металлообрабатывающем оборудовании) перемещается от стационарного к движущемуся для резки. Во время обработки, когда начальная перфорация заданной программы лазерной резки луча задается, лазерная головка переходит от статической резки к кинетической, и происходит мгновенная инверсия шлака. Независимо от количества шлака, это может нарушить геометрию и точность начального конца шва, что приведет к износу шва. Используя технологию быстрой перфорации с многоступенчатым преобразованием частоты и переменными импульсами, скорость дефектов может быть постепенно сведена к минимуму, повысить производительность и обеспечить надежную гарантию для клиентов, чтобы создать более высокую эффективность обработки.

Толщина стенок нефтещелевых труб варьируется от 3 до 10 мм, а процессы обработки труб различной толщины стенок различны. По мере увеличения толщины стенки трубопровода скорость разрыва увеличивается, а сложность резки также увеличивается. В частности, на начальном этапе процесс перфорации является одной из ключевых технологий для снижения скорости дефектов обработки и повышения эффективности обработки. Поэтому чрезвычайно важно найти рациональную конфигурацию параметров обработки среди многих параметров резания.